La metodologia del miglioramento continuo giapponese, nota come kaizen,ha la caratteristica di coinvolgere l’intera azienda attraverso il miglioramento passo dopo passo delle proprie attività.

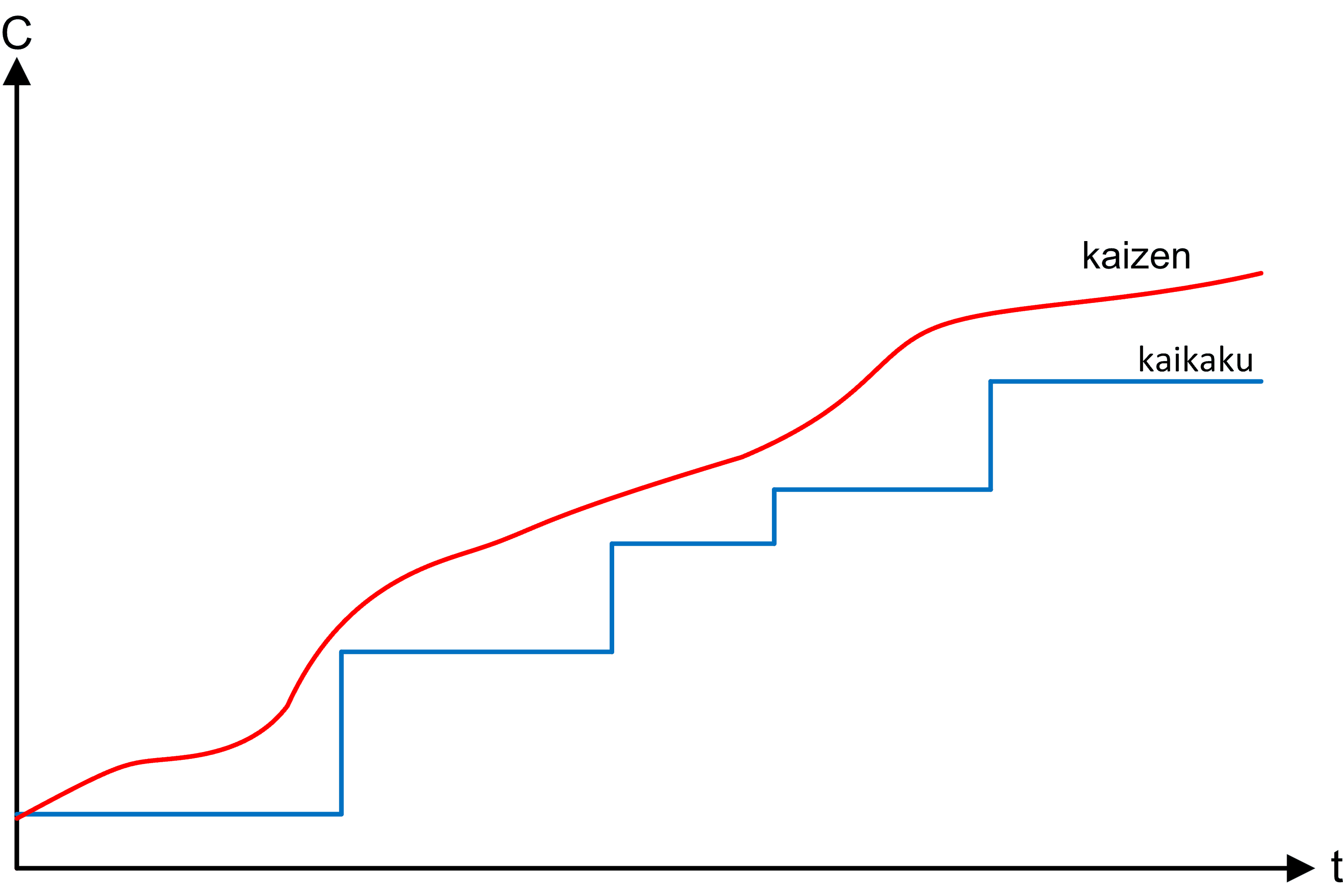

L’origine della parola kaizen è da ricercare nei due termini giapponesi kai (cambiamento) e zen (meglio) quindi denota implicitamente un cambiamento orientato al miglioramento delle performance aziendali. Questo approccio si basa, appunto, su piccoli miglioramenti applicati però con elevata frequenza, mentre si contrappone totalmente a quello che è spesso l’approccio europeo di preferire grandi miglioramenti realizzati più raramente (noto come kaikaku).

Come evidenziato nella figura i grandi cambiamenti tecnologici (asse C), le innovazioni di prodotto o di processo, le variazioni di procedure operative o di sistemi informativi che si possono realizzare a distanza di tempo significativo l’uno dall’altro e che fanno sicuramente migliorare la prestazione tendono a mantenere, molto spesso con fatica, i risultati ottenuti fino al cambiamento successivo. Infatti essi richiedono un lungo tempo di gestazione per la loro progettazione e messa a punto configurandosi come tipici processi top-down. Dall’altro lato i miglioramenti ottenuti con la filosofia kaizen sono il frutto della mente e del braccio di tutti i dipendenti dell’azienda secondo un approccio bottom-up realizzando cambiamenti quotidiani più sentiti ed approvati da tutto il personale.

Nel contesto kaizen, il management deve svolgere due funzioni principali: mantenimento e miglioramento.

Il mantenimento si riferisce alle attività che mirano a preservare gli standard esistenti, sia tecnologici sia manageriali supportandoli con l’addestramento e la disciplina. I miglioramenti, invece, si riferiscono alle attività che mirano a elevare gli standard esistenti. Il punto di vista giapponese sul management, quindi, si traduce in un unico principio: mantieni e migliora gli standard.

Il kaizen si concentra sugli sforzi umani, un orientamento che contrasta decisamente con il pensiero occidentale basato sui risultati.Gli ideali da raggiungere durante i miglioramenti possono essere identificati nel seguente elenco:

- zero difetti;

- zero tempo di set-up;

- zero scorte

- zero movimentazione dei componenti;

- zero guasti;

- zero lead time;

- dimensione unitaria del lotto;

- produzione tirata dal cliente ed adeguata alle sue richieste.

Lascia un commento